在铝合金3D打印材料领域,高强铝热度颇高,不少行业从业者对这款材料翘首以盼。但就笔者所了解的情况来看,高强铝的实际应用可谓寥寥。造成这种现象一定是发生了什么问题,那究竟是哪里出了问题呢?本文试图揭示这一状况。

图片(AlSi10Mg打印机,壁厚0.8mm)

什么是3D打印高强铝

高强铝是相对于普通铝合金而言的。如今,3D打印常用铝合金AlSi10Mg的成熟度已经非常高,对于一般的应用场合能使用,但该材料的抗拉强度仅300MPa,屈服强度仅260MPa,强度较低,打印后的延伸率为4-6%,高使用温度小于100℃,无论从性能上还是使用温度上,都无法满足航空航天铝合金结构件产品高承载应力的苛刻要求。因此,市场上迫切需要高强铝的3D打印材料解决方案。

一个自然的想法是把传统高强度的变形铝合金(如2024、7075等)制成粉末,然后验证看能不能打印。但是很可惜,经过验证,这条路是走不通的。因为硬铝的成分是基于传统制造工艺来设计的,对于新兴的这种增材制造的工艺并不适合。一个重要的原因是,增材制造的熔池在凝固时的冷却速度远高于传统制造工艺(如铸造),这就会带来传统的材料成分设计不能适合这种快速冷却的环境而产生开裂现象。因此,必须为增材制造开发专用材料。

江苏永年激光正在测试国内铝业龙头制备的7系航空高强铝合金的3D打印性能,在探索通过对打印件进行后处理的方式来改善打印的性能,并已取得了一定的进展。

在这种背景下,空客的Scalmalloy应运而生了。这应该是首个专为增材制造工艺开发的且商业化运用较为成功的一款材料,而Scalmalloy正是基于Al-Mg-Sc-Zr体系。应该说Al-Mg-Sc-Zr体系并不是空客率先开发的,因为Al-Mg-Sc-Zr很早就在航空铝材中得到应用,但空客是个将这种材料体系应用于增材制造且大获成功的,并将这种粉末命名为Scalmalloy。据称,空客为开发这款材料历时十年。

当然,空客为了能获得商业上的利益申请了多个国家的专利。在某种程度上,这个专利具有太大的宽泛性而让后来者无法规避,这也是当前高强铝3D打印材料面临的困境之一。

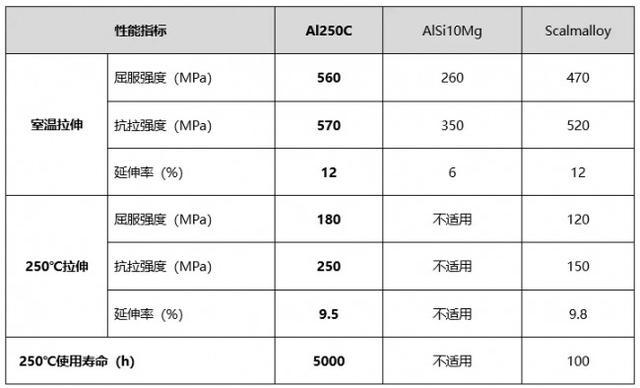

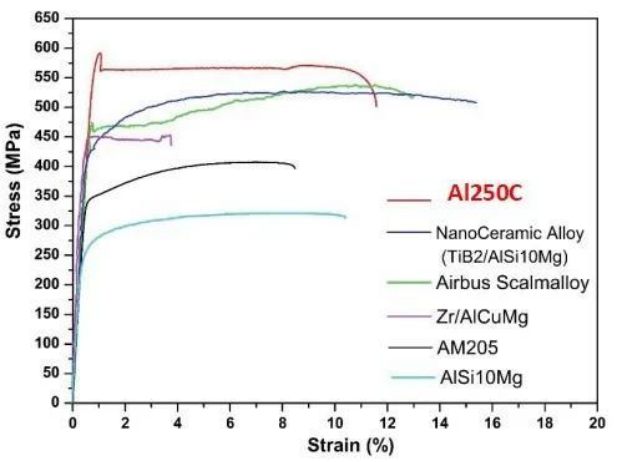

话说回来,因为AlSi10Mg的性能不够,所以需要高强铝,因为传统硬铝的成分不能够3D打印,所以必须为3D打印专门开发高强铝的成分。又因为空客率先成功实现了Al-Mg-Sc-Zr体系高强铝的成功开发并采取了专利制约的手段,所以后来者不得不另辟蹊径,开发新的高强铝成分。所以什么是高强铝?从广义上讲,3D打印高强铝是指专为金属增材制造工艺开发的能实现室温下抗拉强度不低于450MPa的一种高强度铝合金3D打印材料,当然延伸率也不能太低(应不低于8%)。至于屈服强度的下限应该设在哪,也是一个仁者见仁智者见智的问题。比如,Scalmalloy将其下限定在470MPa,而宝航新材料的内控标准则将其定在520MPa。

因此,高强铝的屈服强度至少2.25倍于AlSi10Mg,这就会带来应用范围的急剧扩大。甚至在某些场合可以替代钛合金,因为铝的密度仅为钛的约60%。因此,Scamalloy在刚推出时就强调了其比强度与钛相当,而质量更轻的优势。

无论如何,空客走在了前面,后来者想要加入,无非是两条路:一是在Al-Mg-Sc-Zr的体系上继续优化;一是开辟新的成分。

走优化路线的后来者,其实相当于是在前人走过的路上继续走下去。这样成本相对低,风险也小,因为这被证明了是条正确的路,所需考虑的是成分如何优化以及是否事实上造成了侵权。因为空客证明的是一种Al-Mg-Sc-Zr的成分体系,但是在具体元素的含量控制方面并不是没有可做的空间和优化的空间,比如Mg、Sc、Zr具体的成分范围多少合适?要不要加入微量元素?如何保证材料成分的均匀性?做这样优化的工作并不能说后来者没有贡献,空客也不可能一个公司把这个成分体系里的所有成分都研究透。所以后来者沿这条路走是否造成侵权,也是个值得讨论的问题,目前国内多家单位和制造商均采用这个体系。

走辟新成分者,也取得了一些成果,大体有四个细分派别:

一是纳米强化7075体系,这个早在2019年就被报导。由美国休斯研究实验室(HRL)开发的锆基纳米颗粒形核的7075材料,被证明能够避免易开裂问题,且强度超过600MPa,成为首个可用于增材制造的锻造等效高强度铝合金。但据笔者了解,虽然该材料体系已经被作为一个新牌号列入铝的国际标准,但在商业化的应用进展上则较为有限。

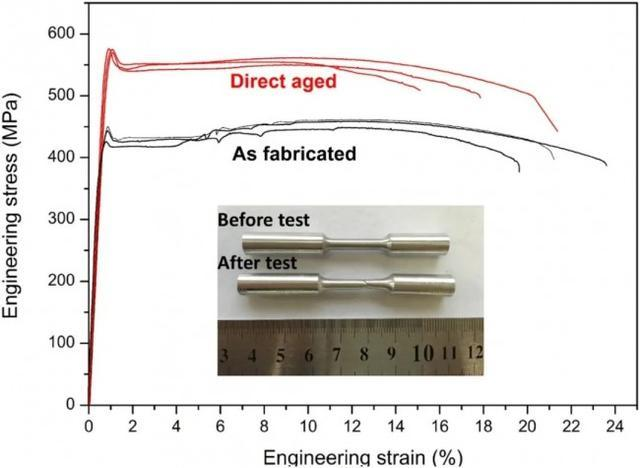

二是Al-Mn-Sc体系,这个体系由莫纳什大学吴鑫华院士领导的研究团队成功开发。这个材料被命名为Al250C,据称其抗拉强度超过600MPa,屈服强度可达580MPa,延伸率11%,且制备的构件在250℃高温下通过了持续5000小的稳定试验,相当于发动机常规服役25年的要求。这个体系在国内也进行了一些开发和应用。

Al250C热处理前后样棒室温力学性能

Al250C力学性能与其它铝合金的对比

三是TiB2增强AlSi10Mg体系,这个体系由上海交通大学王浩伟教授团队开发成功,可实现抗拉强度530MPa,延伸率达到13.5%,已经在民机项目上得到了应用。该材料体系在商业化的运作上投入较大,成立了专门的公司,建立了生产制造基地。

四是纳米陶瓷增强AlCu体系,这个体系由英国铸造公司Aeromet International推出,被命名为A20X,该材料经热处理后拉伸强度为511MPa,屈服强度为440MPa,延伸率为13%。该材料体系在商业上也获得了较大推广,国外不少设备商将其列为可用材料之一。

总结来看,国外市场高强铝得到应用推广的主要是两种材料,一个是Scalmalloy,一个是A20X。当然也还有一些其他的材料体系(比如俄铝推出来的不含Sc的高强铝),可能也开发出来了,但没被报道或者影响力有限。就国内高强铝的市场而言,主要有Al-Mg-Sc-Zr、Al-Mn-Sc-Zr(Al250C)、AlSi10Mg/TiB2三个体系在形成销售。此外,国内某公司还提出了一种基于Al-Mg-Er-Zr的体系,未知效果究竟如何。

以上就是高强铝3D打印材料的大概情况。

阻碍高强铝应用的是哪些因素

阻碍高强铝应用的原因主要有如下几点:

1)认知问题

阻碍新材料得到应用的一个大问题就是认知问题。因为用户并不知道有这样高性能的材料出现,或者不知道这样高性能的材料具体表现如何(因为市场上总会存在着大量的夸大宣传和夺人眼球的华而不实的东西),或者不知道怎么来用,或者又不知道从哪里购买到。这当然需要行业内真正的从业者来宣传、来推广,来做些切实的工作,也有赖于用户对新材料抱有好奇心,愿意去尝试,去学习新知。

2)专利问题

主要的是针对Al-Mg-Sc-Zr体系高强铝的专利问题,当然Al-Mn-Sc体系或者其他体系,估计也会存在类似问题。但空客的这份专利问题尤为突出。空客在中国以空中客车防卫和太空有限责任公司为申请人,申请了一份名为:用于粉末冶金技术的含钪的铝合金的专利(专利申请号为:201611272966.6)。其专利对该含钪铝合金成分做了如下规定:

Mg: 0.5 -10 %;Sc: 0.1 - 30%;Zr: 0.05 - 1.5%;Mn: 0.01 - 1.5%

当然还有一些其他微量元素。但是这样的一份如此宽泛的范围,可以说违反了材料学的常识。因为如果专利保护的是如此宽广的范围,那材料学所要进行的成分研究可以说毫无意义。实际上材料对成分是极为敏感的,一些元素的极小含量的改变都会造成材料性能的极大变化,这才使得进行材料优化这样的工作具有实际意义。

但是空客的专利无疑是悬在头顶的一把达摩克利斯之剑。你要使用这个材料体系,就绕不过它这个专利。这在某种程度上,是国外先进的公司采取的一种限制竞争者的手段。但我们已经面临太多类似状况了,所以用户不敢轻易使用是可以理解的。但是这里仍需指出这样的专利保护是有问题的,或者至少是不妥的。

3)成本问题

以Al-Mg-Sc-Zr高强铝粉末材料为例,市场上其售价高达1500-2000元/kg,相比而言AlSi10Mg价格则不到400元/kg,而同期TC4的价格已经低至1200元/kg。用户会认为,这个比钛合金价格还高的高强铝真的有应用的必要吗?这里需要解释下Al-Mg-Sc-Zr高强铝粉末成本高昂的原因。

主要的还是当前需求量少,当期摊销成本就高昂下不来。其次是原材料价格贵,尤其是AlSc原材料,高达几百元/kg,是常规铝材料的几十倍,而且受到国际形势影响,现在铝价也在持续上涨。再次是工艺成本,由于加入了高比例的合金元素,因此会造成成分的偏析和雾化的不顺畅,这就造成产量的低下,单位成本自然过高。与此同时,我们应该客观地看到,钛合金在其应用之初也高达2000-3000元/kg,甚至AlSi10Mg也高达1000元/kg。尤其是在进口商一家独大的情况下,材料价格更是居高不下。反之,正是由于国产材料商的加入和努力,3D打印材料的价格才越来越亲民,与此同时,应用范围也进一步扩大。如果基于这一点,行业也应该团结起来,商量针对Al-Mg-Sc-Zr体系高强铝专利的对策。

如果未来其市场需求量能达到上百吨级,则笔者大胆预测Al-Mg-Sc-Zr体系高强铝的价格可降至与钛合金持平甚至更低。

4)打印工艺问题

这个问题涉及到实际的使用层面。当然会有一部分先驱愿意去尝试新的材料,但是这种Al-Mg-Sc-Zr材料的打印并不如AlSi10Mg那样简单。虽然其工艺窗口较其他体系的高强铝更为宽泛,但由于其含有较大含量的Mg(Mg是一种极易挥发的元素),因此在打印过程中会产生大量黑烟。在工艺控制不好的时候,还会产生孔洞。关键的,这种材料在打印过程中还会产生大量细小的黑渣,而这就会在风场控制不好的时候,沉积在打印层的粉末上,从而给后来的成形带来性能隐患。此外,高强铝顾名思义,其强度是很高的,但应力也很大,要如何规避高应力带来的风险?这就涉及零件在打印的时候需要考虑对模型做合适的摆放、需要加入合理的支撑,以及设定合适的热处理制度和步骤。Al-Mg-Sc-Zr体系材料之所以实现高强度,是因为该材料在热处理时生成了大量细小弥散的Al3Sc(Zr)相,其尺寸可达到纳米级。因此该材料又不同于普通的AlSi10Mg。以上这些都是专业的知识,非经大量实际的摸索不足以理解这一材料体系。

从这里还可以看出,材料又和设备是相关的,因为不同的设备会在激光、风场、软件、硬件等配置上存在或多或少的差别,这就造成虽然是同一种粉末,可能打印参数就不一样。这就需要投入时间来根据特定设备做材料参数开发的工作,这需要设备商的参与。

5)前期投入问题

从以上的论述可以看出,高强铝不只粉末材料价格高昂,且在打印开发时还会面临一系列的问题,这都需要不低的前期投入。那对于一般的工业制造企业而言,在未来市场不明确的情况下,贸然投入一笔经费来做新材料的开发确实会很有风险性。尤其是对于一些“老板式”的企业来说,更是如此,必须把每一笔钱用在刀刃上。因此,投入的动力不足也是高强铝遇冷的原因之一。

6)应用范例问题

应用范例是高强铝真正核心的问题。就是作为一款高强度性能的材料,究竟在哪些地方能够发挥它的作用?前面已经谈及这种材料价格偏高,因此必然把它的早期应用,限制在一些对成本不敏感、但对性能有超高追求的领域,如航空航天。目前铝在航空航天的应用仅仅是一些非关键结构件,或者散热件,那高强铝的问世实际使得高强铝具备了承担结构件的可能性。这样的好处是显而易见的,因为首先带来了减重,其次是3D打印工艺能够实现复杂结构和一体化制造,带来多方面的效益。但是这都需要我国的航空航天部门或单位多做一些探索性的工作,多给高强铝一些应用的机会。

有何破解之法

笔者认为对于高强铝,当前面临着四大争论:

• 体系之争,这么多体系的高强铝,到底哪一个是能够走通的?

• 专利之争,选用Al-Mg-Sc-Zr或Al-Mn-Sc-Zr,会不会造成侵权?

• 价格之争,比钛还高的价格,有谁或者什么地方能用得起?真的有必要吗?

• 投入之争,前期的投入不低,为什么要自己来投?何不等成熟的时候直接来用?

这些争论看起来都是难以解决的,但是笔者认为企业向来追求实用主义,这个东西到底有没有用?能不能用?哪个好?拿来实际测试,实际做一做就可知真假了。真的假不了,假的也真不了,关键是能不能解决实际问题?能不能带来实际效果?

而对于投入问题,笔者看法是这样:对于一个新材料而言,始终存在着前期的投入成本。你敢先前一步去测试、去使用,就快人一步,也许就意味着建立了竞争力。

作为行业内专注于铝合金3D打印材料的专业制造商,宝航新材料一直致力于为用户提供多种铝合金3D打印材料解决方案。高强铝是公司的核心产品线之一。

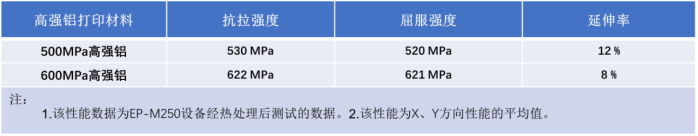

宝航新材料主要基于Al-Mg-Sc-Zr体系生产制造高强铝3D打印粉末,这是因为公司认为这个材料体系成熟度高,具有市场前景性。公司已经能够批量生产制造屈服强度500MPa级、600MPa级的高强铝粉末。

图片

此外,宝航新材料基于Al-Mg-Sc-Zr体系的高强铝已有近三年的材料研发和打印工艺经验。在新用户使用高强铝的时候,公司能够提供打印和工艺参数方面的指导,帮助用户缩短高强铝打印开发的周期,并能尽快实现零件的打印。

公司开发的高强铝在多种金属3D打印设备上均进行了打印测试验证,包括:E-plus M260,E-plus M450,Farsoon M271,BLT S310,LiM M260, EOS M400等,公司正不断的积累高强铝在不同设备上的打印性能数据,以期进一步提升材料的稳定性。

在高强铝的应用开发方面,公司也在积极的同国内的一些设备商、打印服务商和应用单位合作,与某单位合作成功开发了某型号无人作战平台高强铝液压缸缸体零件,实现了零件内部复杂管道的设计和制造,达到设计性能要求,进入服役阶段。公司近日成功实现了某高强铝零件的打印,成形外轮廓尺寸约为250mm,该零件顺利通过了X射线检测的无损探伤。下一步,宝航新材料也计划与航空航天等应用部门加强交流合作,推动高强铝的更多应用。

一款新材料要真正得到应用,需要更多的人关注、感兴趣和实际应用,在此笔者也希望国内3D打印的专家、学者、工程师和使用单位能够对这款材料感兴趣,多用它,用好它。

关于3D打印用高强铝合金粉末,请咨询:

周生 13405104499

业务经理微信二维码 企业微信二维码

联系人:周经理

手 机:13405104499

邮 箱:294761604@qq.com

公 司:昆山弗瑞森光电科技有限公司

地 址:江苏省昆山柏庐北路363号